Jant yapımındaki en önemli faktör hangisidir? Bilim, sanat, teknik yenilikleri, çok aşamlı kalite kontrolü birlikte “YST Group” markalı hazırlanmış olan ürün yapılıyordur.

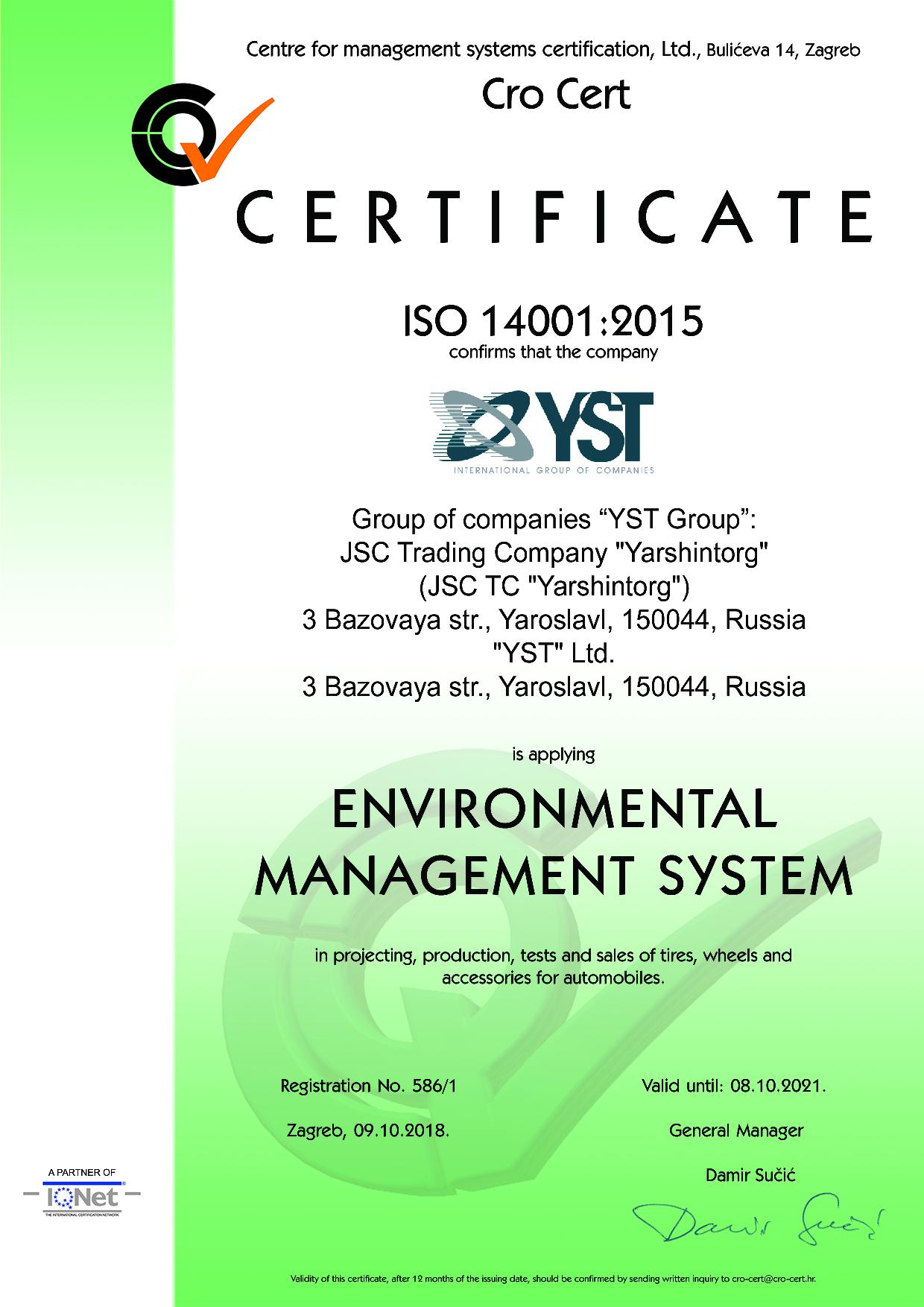

Bizim üretim capasitemiz – 4 çağdaş tam döngülü tesistir: ikisi dökme jantlarını yapmaktadır (her yıl 2 milyon tane) ve iki sac jant yapan tesis (her yıl 1.5 milyon tane). Her tesis ISO 14001:2004, ISO/TS 16949, ISO 9001:2008 kalite yönetim istemlerine ve CE/TSE kalite standartlarına uygundur.

Jantlarımız sadece profesyonel tasarımcılardan ve teknologlardan yapılıyordur.Takımımızda en iyi uzmanlar ve ekspertlerden kurulmuştur.

Her jantını yapılmasından önce de tanıyoruz. Her yeni model yeni basınç formasından başlıyordur. Mühendislerimiz 3D modelini yapıyorlar ve 3D test ediyorlar. Bizim program ve belletmelerimizin sayesinde jantın testlerde nasıl davranacağını ilk baştan biliyoruz. Pozitif netice aldiktan sonra ilk jant seti yapılıp gerçek durumda aynı testler ediliyordur.

Her modelin çalışması basınç formasının dökülmesinden başlıyordur. Bütün jantlarımızın yapılması için en kaliteli hammadde kullanılır. Dökme jantlar için kullanılan hammadde de en güvenilir teslimatçılardan alınıyor; sac jantlar için dünyaca tanınan «Baosteel Group»tan alınıyordur.

En önemli alışım komponentleri – sıvı alüminyum, silisyum ve alaşım katılmaları. Üretimimizde alüminyum alaşımı ve T6 teknolojisine göre yapılan termik işlenmesini kullanıyoruz. Alüminyum alaşımı hem termik işlenmesine hem de %20 mekanik yüklenmesine karşı daha dayanıklıdır. Hazır olunca alaşım teknik standartlarına uygunluğuna emin olmak için spektral analizine gönderiliyordur.

İş parçalarının yapılması için düşük basınç ve sert döküm teknolojilerini kullanıyoruz. Tesislerimizde 25 tane yedi eksenli otomatik düşük basınç alet ve 20 tane sert döküm makinesi vardır. Döküm prosedüründe döküm formu hızlıca dolduruluyor ve alışımın içyapısı sağlam yapılı oluyordur. Hazır olan iş parçaları içindeki bozmaların olmamasına emin olmak içinröntgen kontrolüne gönderiliyor. Yüksek kaliteli sayısal kontrolü olan makinelerin sayesinde herbir jantın (12-30 çaplı) dökümünü ve mekanik oluşturmasını sağlayabiliriz. Ayrıca müşteri isteklerine göre herhangi bir basınç formunu yapabiliriz.

Tesislerimizde kullanılan İtalyan boya hattı en çağdaş olanlarından biridir. Ekolojik olarak temiz toz boyaları kullanmaktayız. Boya bütün janta eşit olarak koyunuyor ve kaplanmasının sağlamlığı tar köşelerde bile etkili oluyordur. Bu boyama yolu jantın kaplanmasının eşit olmasını sağlıyor ve herhangi bir arızadan veya “sağrı derisinden” koruyor.

Tozboyanın sağlamlığının sayesinde jantların görünümü uzun zaman içinde ilk günkü gibi kalıyor ve ayıraçlara/mekanik bozmalara karşı dayanıklıdır.

Sac jantların yapımı için bobinlerde gönderilen levha çelik kullanılır. Bobinler açılıyor ve her tip ve boy için özel olarak kesiliyor. Her iş parçasından demir çekme, basınç ve kaynak yaparak ara-mamül yapılıyor; ara-mamüle jant profili veriliyor.

Üretim hattında şişler janta bastırılıyorlar ve karbonik asit çevresinde 4-zamanlı kaynak yapılarak birleştiriliyorlar. Hazırlanmış olan disk kalite kontrolü ediliyor ve üstüne dekor-koruma kaplam veriliyordur.

Hazırlanmış olan jantlar laboratuvarda esneklik, radyal salgı, dinamik dengeleme, hava sızdırmazlığı, korosyona karşı dayanıklık, yapısal bütünlüğü ve mikro çatlaklar olmaması tesleri, krom kontrolü ve vernik ve boya ile kaplanmasının derecelendirmesi ediliyor.

Müşterilerimize bütün küllanım süresinde jantların yüksek kalitesini ve sağlamlığını %99,3 düzeyinde sağlıyoruz.

2016 yılında Yaroslavl şehrinde damgalı jantları üretimi tesisinin kurunması başladı. Projenin ana yatırımcı YST Group limited sirkettir; Bunun sayesinde üretim yatırımcı alanında otomobil jantları üretimi kısa bir zaman içinde başlamıştır. Bu nedenle, 2017 yılın sonunda Yaroslavl’da otomobil ve kamyonet damdalı jantların tam döngülü üretimi için bir tesis açıldı.

Tesis kendi etrafında gelişmiş endüstriyel altyapı oluşturur. Üretim süreçleri yüksek düzeydeki otomasyondadır.

Tesiste Italyan, Amerikan, Çin ve Rus çağdaş donatımı kullanılmaktadır. Üretim kapasitesi-yılda 1,5 milyon janttır; tüm popüler otomobil markaları için 13, 14, 15, 16 ve 17 inçli jant üretmektedir. Yeni tesisin sayesinde Çin'den Rusya'ya emtia akışlarını yeniden yönlendirilebilir. Rus imalatçı fabrikalarında birincil (OEM) araç montajı için hazır olan ürün temini artık planladı. Jantların Avrupa'ya ihracat sözleşmeleri imzalanmıştır. Tüm jantlar TUV Alman ve Qualiab Italyan standartlarına uygundur.

Üretim ISO 9001 dünya standardına ve hazır olan ürünlerin kalitesi Rusy, Kuzey Amerika, Avrupa ve Asya standartlarına uygundur. Fabrikanın sosyal önemi bugün de bellidir. Üretimde onlarca deneyimli mühendis ve uzman çalışıyordur; 150'den fazla kişi için iş sağlar ve bölgedeki sosyal ve ekonomik durum için iyi bir etki veriyordur.

Üretimin ekonomik verimliliğine ek olarak, üretici çevre ile bir denge sağlamaya çalışmaktadır. Çevreye kirleticilerin emisyonlarını azaltmak için (özellikle yeni işletme için) uzun vadeli bir program geliştirilmiştir.

Fabrikada dünya standartları ve çevre izleme sistemi kullanılır; bunun sayesinde üretim yükünün gerçek zamanlı kontrolü sağlanır ve endüstriyel emisyonlar için yüksek standartları aşılmaması düzenlenitordur.

Yarshintorg Şirketi, dövme tekerlek özel üretimini gerçekleştiren imalat işletmesidir. Ürünlerimizi hem müşterinin kendi dizaynlarına göre hem tasarımcılarımızın geliştirdiği hazır tasarımlara göre üretmekteyiz. Ürünlerimiz, birçok ünlü markanın modelleri arasında yer almaktadır. Yerli ve uluslararası şirketler ile çalışmaktayız, BDT ve Avrupa ülkelerine sevkiyatlar yapılır.

Dövme tekerlek üretiminde alüminyum esaslı magnezyum, bakır, silisyum, çinko ve diğer metaller katkılı 6061 tipli alaşım kullanılır. İşbu alaşım, havacılık endüstrisinde detayların üretiminde kullanılır.

Her bir müşteriye yaklaşımımız özeldir. Özel personel, imalat sürecini baştan sonuna kadar takip eder ve böylece ürünün yüksek kalitesi ve işlerin vadede tamamlanması temin edilir.